Para formar una soldadura confiable, duradera y de alta calidad,es necesario aislar de los gasescontenidos en el ambiente. Los gases de protección se utilizan para salvar el arco y la piscina de soldadura. Son de dos tipos.

Los primeros songases inertes . Este argón, el helio, que no entra en una reacción química con el metal y no se disuelve en él, se utiliza en estructuras de soldadura de aluminio, titanio y sus aleaciones.

Los segundos songases activos(dióxido de carbono). Interactúan con metales ferrosos (carbono, aceros de baja aleación) y se disuelven en ellos.

Dióxido de carbono

El dióxido de carbono, es un elemento químico activo. En la producción de soldadura, el dióxido de carbono sin color ni olor ha demostrado seruna sustancia económica . Al conectar piezas metálicas, es un gas protector en la formación de la soldadura. Su mayor uso, se encuentra en la soldadura semiautomática. La vida útil de una botella de cuarenta litros es2 años . Para necesidades individuales: para casa, garaje, jardín, puede comprar cilindros de menor capacidad.

Antes de soldar chapas metálicas con un espesor de más de 10 mm, los bordes se cortan para mejorar la soldabilidad de la soldadura.

En el proceso de soldadura con dióxido de carbono, las estructuras metálicasno se deforman , lo que ayuda a evitar el rechazo durante la operación. No se requiere una limpieza a fondo del material, ya que antes de unir las piezas, la calidad de la costura no se verá afectada.

El método de trabajo se basa en la excitación de un arco eléctrico, que conduce a la fundición del metal, y se acompaña del suministro de dióxido de carbono, gas protector. La alimentación envuelve la zona de soldadura, desempeña el papel de protección. La soldadura no sufre oxidación.

En el procesamiento de metales gruesos, el dióxido de carbono produce una gran cantidad de calor, lo que crea condiciones favorables para la aplicación de este método.

La combinación de productos metálicos en una atmósfera protectora de dióxido de carbono se considera un método muy eficaz, especialmente cuando se trata de espacios en blanco de pequeño espesor (0,5 mm). Cuando se reparan máquinas de carcasas, durante la construcción de tuberías y otras estructuras se usa este tipo de soldadura.

Mezcla de soldadura

El componente principal de la soldadura de argón esargón . Aplícalo cuando trabajes con aceros de alta aleación. Este gas se utiliza, tanto en forma pura como con aditivos: dióxido de carbono, oxígeno, hidrógeno, helio.

Tipos de mezclas: argón con dióxido de carbono, argón con oxígeno. Hay otro punto de vista, es dióxido de carbono con oxígeno.

La composición de argón y oxígeno es adecuada para trabajar con acero bajo en carbono. El contenido de oxígeno da la plasticidad de la costura y conduce a una disminución de los poros. La fácil transferencia de la corriente de electrodos simplifica el proceso.

La combinación de argón y oxígeno es aplicable para la soldadura de acero aleado y poco aleado, lo que permite obtener excelentes resultados debido a la baja porosidad del material.

Una mezcla de soldadura de argón e hidrógeno se va a conectar.Aleaciones de níquel y acero inoxidable.

Se utiliza una mezcla de argón y helio en la soldadura de luz, cobre, aleaciones de níquel y aluminio.

La mezcla de gases se realiza en los fabricantes o directamente en los lugares de trabajo con un rotámetro.

Común entre el dióxido de carbono y las mezclas de soldadura:

- El dióxido de carbono, así como la mezcla de soldadura, sirve como protección en el proceso de trabajo de la oxidación de las juntas de estructuras metálicas.

- El suministro de dióxido de carbono y mezcla de soldadura se produce en cilindros de cuarenta litros.

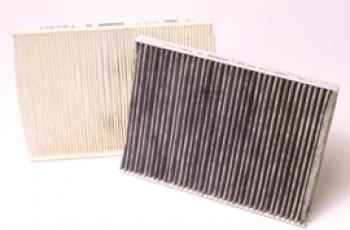

- La excelente estanqueidad y seguridadcontra las violaciones de corrosión garantiza la seguridad y la protección de los cilindros. Dependiendo del contenido hay una marca en la superficie del contenedor.

- Según la categoría de mecanización : semiautomática, soldadura automática.

Diferencia en la mezcla de soldadura del dióxido de carbono

La mezcla de soldadura se utiliza para la soldadura de argón, donde están presentes metales no ferrosos, por ejemplo, aleaciones de titanio, aluminio, magnesio, cobre y acero de alta aleación. Y en dióxido de carbono se produce una combinación de piezas metálicas de carbono y aceros de baja aleación.

Ventajas de usar mezclas de gases en la soldadura:

- Cuando se usan mezclas de gases, la velocidad de fusión del metal ocurre más rápido que cuando se trabaja con dióxido de carbono. En el proceso, no hay grandes salpicaduras de material de electrodo, lo que conduce a ahorros en el metal.

- Asegurar la plasticidad y densidad de las partes de conexión.

- Aumento de la fuerza articular.diseños

- Reducción de daños por la cantidad de químicos emitidos con humo.

- Preservación de la constancia del proceso de trabajo en violación del ritmo de introducción del cable.

Ventajas de la soldadura con dióxido de carbono:

- Habilidad para monitorear el proceso de trabajo.

- No hay necesidad de dispositivos de ayuda para la introducción y eliminación del flujo.

- Calidad confiable de uniones de productos.

- La soldadura automática y semiautomática se puede realizar en diferentes posiciones. Por ejemplo, para realizar juntas de techo, verticales, horizontales.

- El precio de costo del dióxido de carbono.

Momentos especiales del proceso de soldadura utilizando una mezcla de gases

La implementación de la conexión de productos metálicos se produceángulo hacia delante . Por lo tanto, al salir del cable, es necesario tener en cuenta el diámetro del electrodo para obtener el mejor resultado de soldadura. El aire en el quemador y en las mangueras no debe estar.

Es necesario usar mezclas de gases que cumplan con las normas GOST. Esto es necesario para eliminar el porcentaje seleccionado incorrectamente de impurezas contenidas en la mezcla. La fiabilidad de la conexión de las partes metálicas depende del valor de los gases disueltos de los gases nocivos: nitrógeno, hidrógeno y sus compuestos.

Métodos de soldadura

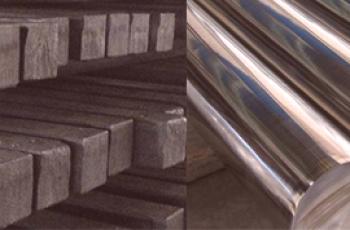

Para un material más delgado, es necesario mover el arco de derecha a izquierda, ángulo hacia adelante. Con este método, hay una pequeña fusión del metal, y la costura se obtiene mediante un rodillo ancho.

Para metales más gruesos, desplazamiento.El arco va de izquierda a derecha, ángulo posterior. Con este método, se forma una costura estrecha, con una fusión profunda del metal.