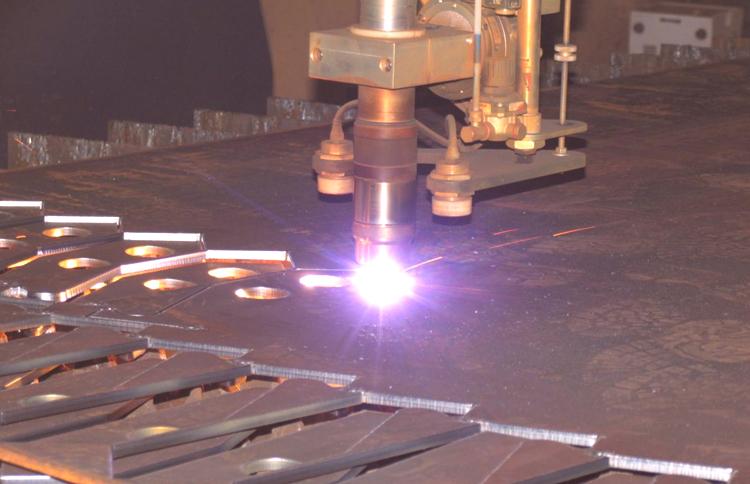

Corte de plasma significa cortar cualquier metal conductor utilizando un corte de “arco de plasma”, también de concreto, piedra y otros materiales de alta resistencia de hasta 200 mm de espesor debido al método de “chorro de plasma”. El proceso de corte es el corte de un material con plasma a una temperatura dede 5,000 a 30,000 grados Celsius y una velocidad dede 500 a 1,500 metros por segundo .

Corte por plasma

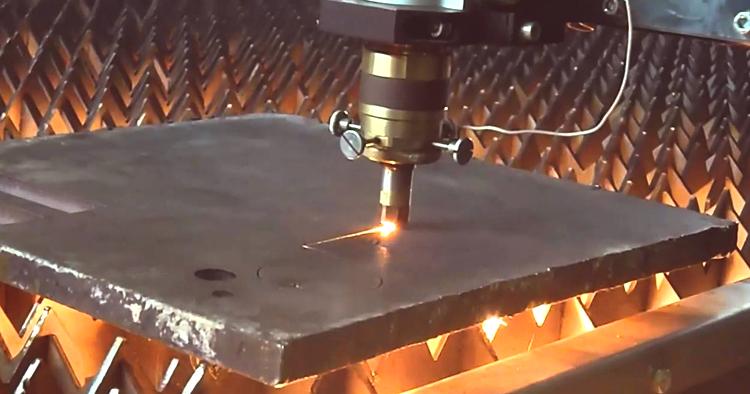

Corte por láser

El corte por láser se realiza en todos los materiales y no depende de la conducción de la corriente, pero tiene sus propias limitaciones en cuanto al grosor y la profundidad de corte (el grosor máximo de un tocho de acero puede alcanzar los 30 mm). Un láser es un haz de luz de alta potencia, que se obtiene al acelerar la luz en un resonador óptico. Al cortar, según el método, la masa fundida se elimina con un chorro de gas a presión o se evapora en la zona de corte.

Corte por láser

Ámbito de aplicación

El corte con plasma se utiliza en las empresas de ingeniería pesada, energía nuclear, industria de la aviación, en la industria de la construcción, en los servicios públicos, en publicidad exterior (para productos de letreros metálicos). Se utiliza para cortar tubos, láminas de metal, hierro fundido, acero, concreto, así como para cortes con forma de metal y orificios para pernos. El corte por láser tiene una amplia gama de aplicaciones y afecta a: medicina, ingeniería mecánica, fabricación de instrumentos, etc.

Corte por láser de metal

Diferencias principales

Los cortes de plasma y láser son rectos.Los competidores, en términos de fabricación de piezas más pequeñas, LR gana en términos de velocidad y calidad de producción, mientras que PR superael costo relativamente bajo del equipoy las piezas más fácilmente reemplazables. Al mismo tiempo, el PR y LR se utilizan en el corte de chapa metálica con el mismo éxito, con la diferencia de que a medida que aumenta el grosor del metal, el costo del equipo de corte por láser aumenta, aumentando 6-7 veces en relación con el corte por plasma.

Corte por plasma de metal

Una de las ventajas de PR es trabajar con metales con un grosor mayor a 6 mm, donde es más económico y comienza a superar la velocidad, mientras que LR se basa principalmente en la fabricación de piezas pequeñas, ganando debido al menor tamaño del haz de luz (de 0.25 micrones al tamaño deseado) , a diferencia del haz de plasma (1..2.5 mm), pero en este caso, la tecnología de plasma comienza la carrera (con el advenimiento del corte por microplasma con corrientes bajas, que es capaz de cortar láminas de metales preciosos y refractarios con un espesor de 0.025 mm).

Note el punto principal:

- Una gran diferencia en el precio (a medida que aumenta la potencia, el precio de Letonia aumenta muchas veces).

- Precio de reparación (también LR es varias veces más caro debido al costo de las piezas de repuesto).

- Movilidad, las relaciones públicas no solo son automáticas, sino también manuales.

- Para PR no importa la esterilidad del material que se procesa (óxido, polvo, etc.), mientras que para el trabajo con LR, la esterilidad se requiere tanto en la sala donde se realiza el trabajo como en la esterilidad.material procesado

- Trabajar con LR requiere profesionales en el campo de trabajo con este equipo, mientras que para comenzar a trabajar con PR, solo se requieren conocimientos de ingeniería de seguridad y los aspectos básicos del trabajo.

- El alto consumo de energía de la República de Letonia, mientras que el PR (tipo manual) es suficiente trabajo desde la toma de corriente.

- Rendimiento de corte de metal: LR - Muy alta velocidad de trabajo con pequeños espesores de material. La quema puede disminuir significativamente con el aumento de espesor. OL - Quemadura a alta velocidad. Alta velocidad con espesores medianos y pequeños, generalmente con una disminución brusca al aumentar el grosor.

Conclusión

Dependiendo de la tarea, la practicidad de este o aquel método también crece. El corte por láser justifica su uso cuando está completamente cargado y trabajando con materiales delgados. El OL puede realizarse no solo en volúmenes industriales (dispositivos móviles) y ofrece un resultado bastante bueno cuando se trabaja con metales de hasta 25 mm de espesor. Al mismo tiempo, si no presta atención al costo, LR tiene un efecto térmico más bajo en la pieza, en contraste con el PR.

En la mayoría de los casos, cuando se usa LR, no se forma escoria, mientras que en PR este fenómeno no es infrecuente. Alta calidad de las esquinas en LR, mientras que en la RP hay un redondeo de la esquina, en la parte inferior del corte se elimina más material que de la superior. También se puede observar que el ancho de corte del láser es constante, mientras que el ancho de corte del plasma es inestable debido al arco de plasma.